Hur kan branschfolk optimera valet och driften av lågspänningsexplosionssäkra motorer?

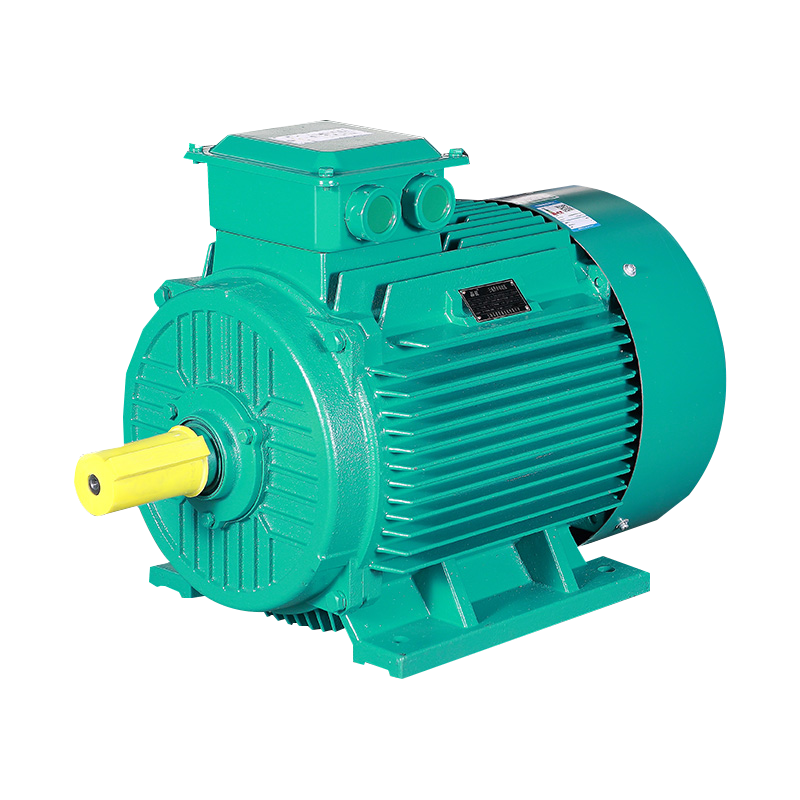

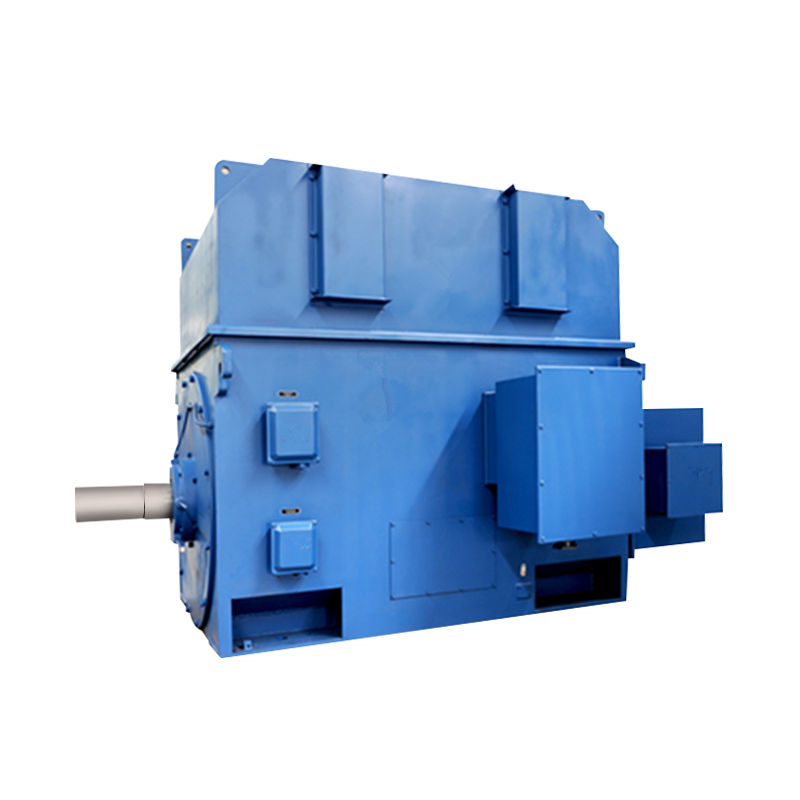

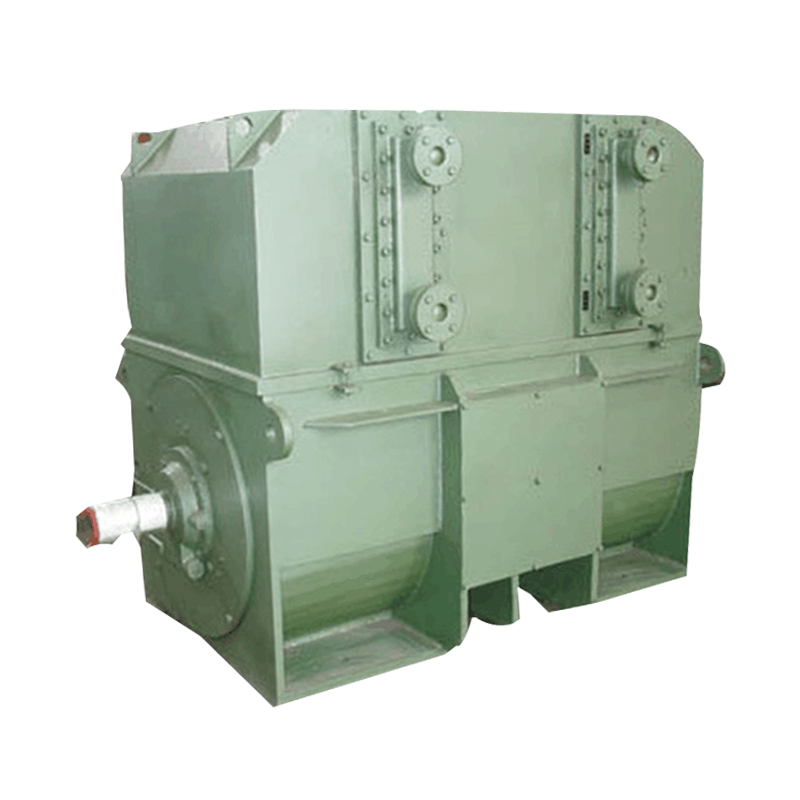

Det moderna industriella landskapet, särskilt inom sektorer som involverar flyktiga ämnen som petrokemi, gruvdrift och läkemedel, kräver högsta standard för utrustningssäkerhet och driftseffektivitet. Centralt för detta krav är utplaceringen av specialiserade elektriska maskiner, exemplifierat av YBX4-serien av lågspänningsexplosionssäkra motorer. Dessa motorer, särskilt de som spänner över ramstorlekarna H:80-355MM, är inte bara kraftkällor utan kritiska säkerhetsbarriärer. Att förstå den komplicerade balansen mellan deras superhöga effektivitetsklassning, som föreskrivs av internationella standarder, och deras kärnexplosionssäkra design är avgörande för teknisk tillförlitlighet. Proffs måste gå bortom den grundläggande funktionen av vridmomentgenerering och fördjupa sig i de tekniska nyanserna som styr säker, långsiktig prestanda i farliga klassificerade miljöer. Detta omfattande fokus säkerställer att både produktivitetsmål och stränga säkerhetsprotokoll uppfylls utan kompromisser.

Förstå den kritiska rollen av högeffektiva flamsäkra motorer i industriell säkerhet

Teknisk design och säkerhetsöverensstämmelse i farliga miljöer

Själva konceptet bakom designen av explosionssäkra apparater, ofta betecknat med "Ex d"-märkningen, är baserat på inneslutning. Motorkapslingen är konstruerad för att vara robust nog att motstå trycket från en intern explosion av en brandfarlig gasblandning, vilket förhindrar förbränningen från att spridas till den externa, potentiellt farliga atmosfären. Denna inneslutning förlitar sig på exakt bearbetade flambanor - luckor och fogar - som kyler de utströmmande heta gaserna under den yttre atmosfärens självantändningstemperatur. YBX4-beteckningen betyder ofta att de högsta energieffektivitetsklasserna följs IE4 , vilket direkt bidrar till enhetens egensäkerhet. En motor med överlägsen verkningsgrad genererar i sig mindre spillvärme under drift. I en kontrollerad, flamsäker kapsling är reducerad termisk effekt en betydande säkerhetsfördel, eftersom risken för att motorns yttemperatur överskrider den certifierade gränsen, eller T-koden, för den farliga miljön minimeras avsevärt. Denna skärningspunkt mellan energibesparande design och väsentlig säkerhetsteknik definierar den spetskompetens som krävs för moderna industriella tillämpningar.

Utvärdera effektivitet: Flytta bortom IE4-prestandamått

Medan YBX4-serien sätter ett riktmärke med sin IE4-effektivitet, innebär en långsiktig industriell strategi att se framåt mot framväxande standarder som IE5 . Den operativa livslängden för en motor i kontinuerlig drift innebär att även marginella förbättringar i effektivitet leder till avsevärda minskningar av livscykelkostnader och koldioxidavtryck. När man bedömer genomförbarheten av motorer med effektivitetsnivåer som överträffar IE4-klassificeringen, måste ingenjörer noggrant analysera kapitalinvesteringen mot den totala ägandekostnaden, med hänsyn tagen till energibesparingar under ett decennium. Högre effektivitet korrelerar dessutom direkt med lägre driftstemperaturer, vilket i sin tur minskar den termiska spänningen på lindningsisoleringen och lagerfettet. Denna kaskadfördel förlänger MTBF (Mean Time Between Failures) och förstärker motorns förmåga att fungera väl inom dess angivna temperaturklass (t.ex. T4), vilket ger en extra säkerhetsmarginal i de mest krävande riskområdena.

Kritiska överväganden för motorval och installation

Precisionsmatchning av farliga zoner: Gasgrupp och skyddsnivå för utrustning

Att välja rätt flamsäker motor är en icke förhandlingsbar process som dikteras av de specifika egenskaperna hos det brandfarliga materialet som finns. Miljön kategoriseras efter sin gasgrupp (Grupp IIA, IIB , eller IIC) och dess zon (Zon 1 eller Zon 2). Grupp IIC, till exempel, representerar den allvarligaste faran, som innehåller mycket flyktiga gaser som väte, och kräver följaktligen en motor med den mest robusta höljesdesignen och de smalaste flamvägstoleranserna. Motorns utrustningsskyddsnivå (EPL), såsom Gb för zon 1-applikationer, måste vara i linje med den klassificerade risknivån för platsen. En motor som är certifierad för grupp IIB är inte automatiskt lämplig för en grupp IIC-miljö. En noggrann analys av den farliga atmosfären, inklusive materialets självantändningstemperatur, är grundläggande för att säkerställa motorns certifiering – från dess Ex-märke till dess T-kod — är en exakt, pålitlig matchning för den operativa miljön, vilket säkerställer maximalt skydd.

Strukturella mått: Installationskrav för H80-355mm ramar

Det standardiserade ramstorleksintervallet H:80 mm till H:355 mm definierar motorns kritiska monterings- och axeldimensioner, som strikt måste följa internationella dimensionsstandarder för att säkerställa utbytbarhet och korrekt mekanisk integrering. Noggrann installation är en förutsättning för att bibehålla motorns långsiktiga driftintegritet. Felaktig inriktning mellan motoraxeln och den drivna utrustningen, såsom en pump eller växellåda, introducerar för höga lagerbelastningar och vibrationer. I en explosionssäker maskin kan denna vibration påskynda slitaget på de flamsäkra lederna, vilket potentiellt äventyrar kapslingens integritet över tiden. Därför måste installationsprocessen inkludera precisionslaseruppriktning och säker, kompatibel montering på bottenplattan, vilket säkerställer att motorn fungerar inom dess designgränser för vibrationer och mekanisk påfrestning, och skyddar därmed integriteten hos dess Ex-d-funktioner.

Säkerställa livslängd och avancerade operativa strategier

Underhåll och proaktiv felsökning för hållbar tillförlitlighet

Den långsiktiga tillförlitligheten hos en flamsäker motor säkerställs genom ett specialiserat förebyggande underhållsschema som går utöver vanliga elektriska kontroller. Kritiska underhållspunkter inkluderar granskning av lågor —kontrollera efter tecken på korrosion, skador eller otillåtna modifieringar av kapslingens skarvar och lock, eftersom alla ändringar kan göra det explosionssäkra skyddet ogiltigt. Korrekt lagersmörjning, med ett godkänt fett för hög temperatur, är viktigt, med tanke på motorns kontinuerliga drift och den potentiella värmeuppbyggnaden i den inneslutna miljön. Dessutom måste integriteten hos kabelgenomföringssystemet, inklusive tätningsmassan och packningarna, upprätthållas noggrant för att förhindra inträngning av den externa explosiva atmosfären. Omedelbar utredning om eventuella onormala driftsegenskaper, som t.ex ovanligt ljud, ökade vibrationer eller yttemperaturer som överskrider normen, är avgörande för att förebygga ett katastrofalt fel och skydda det farliga området.

VFD-integration: hanterar termisk stress och systemkompatibilitet

Användningen av frekvensomriktare (VFD) erbjuder avsevärda fördelar inom processtyrning och energibesparingar, men introducerar unika elektriska och termiska utmaningar för explosionssäkra motorer. Den snabba växlingen av VFD:er kan orsaka höga spänningsspikar på motorlindningarna, vilket gör det nödvändigt att använda motorer utformade med specialiserade isoleringssystem, ofta kallade "inverter duty". Mer kritiskt för flamsäkra applikationer kan VFD-drift vid låga hastigheter drastiskt minska kyleffekten av den axelmonterade fläkten, vilket leder till betydande interna temperaturhöjningar. Därför måste alla motorer som är avsedda för VFD-användning uttryckligen certifieras för drift med en frekvensomriktare, med namnskylten som visar specifika hastighets- och vridmomentbegränsningar (Konstant vridmoment eller Variabelt vridmoment) under VFD-kontroll. Korrekt systemdesign kräver inte bara en certifierad motor utan också användningen av skärmade kablar och specifika jordningsmetoder för att mildra elektromagnetiska störningar och bibehålla den termiska profil som krävs för att bevara motorns certifierade T-kod.

- För en säker och pålitlig drift, se alltid motorns specifika explosionssäkra certifieringsdokument.

- Inspektera regelbundet integriteten hos alla flamsäkra skarvar och kabelgenomföringar för att bibehålla kapslingens säkerhetsklassning.

- Se till att alla reservdelar, särskilt lager eller packningar, uppfyller originaltillverkarens specifikationer för explosionssäker utrustning.