Vilka är de viktigaste fördelarna med att använda TREFAS SÅRROTORMOTORER i industriella tillämpningar?

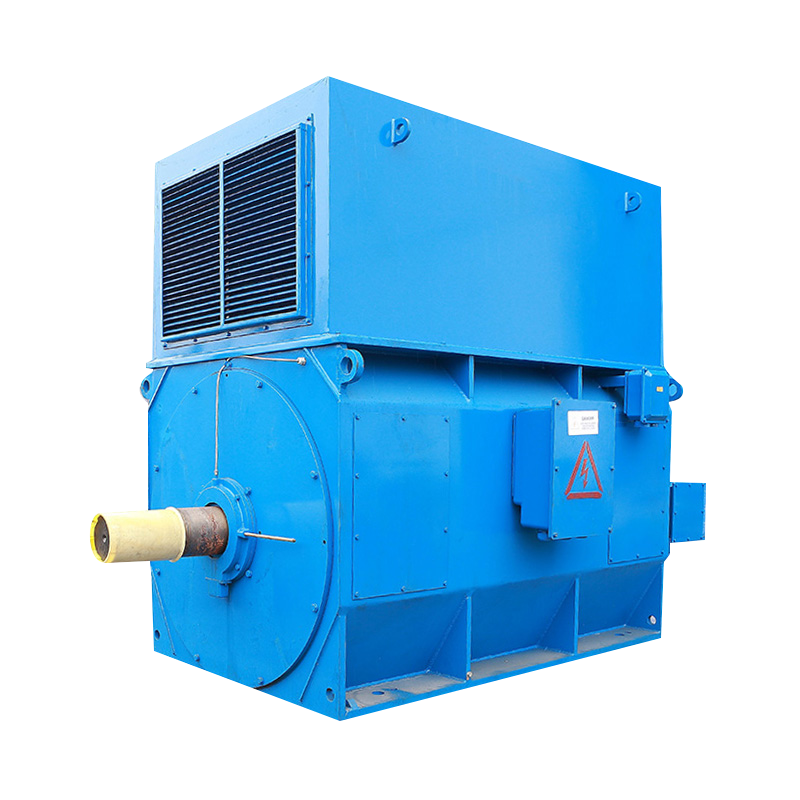

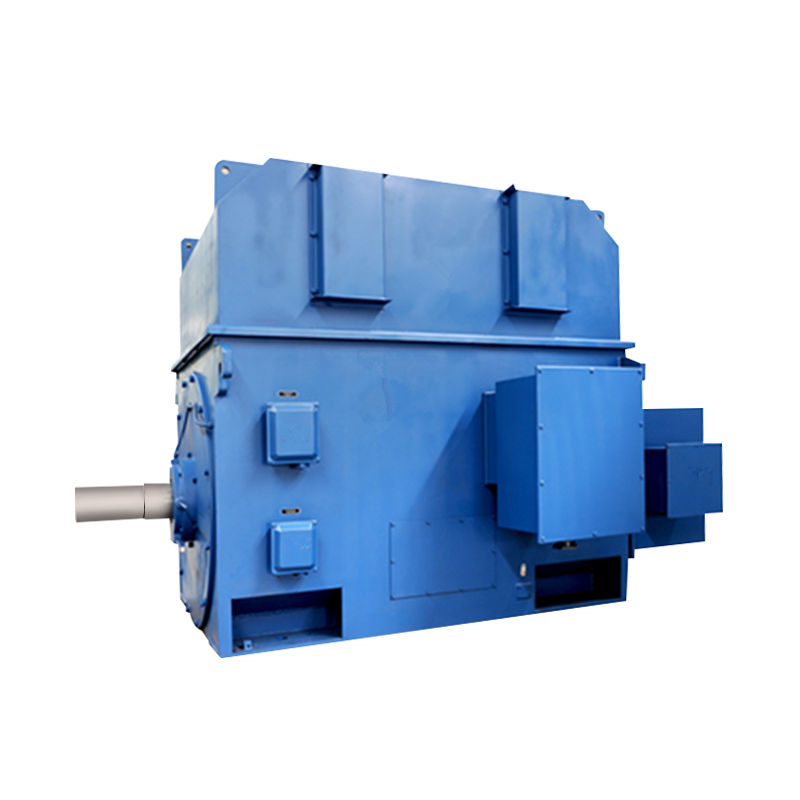

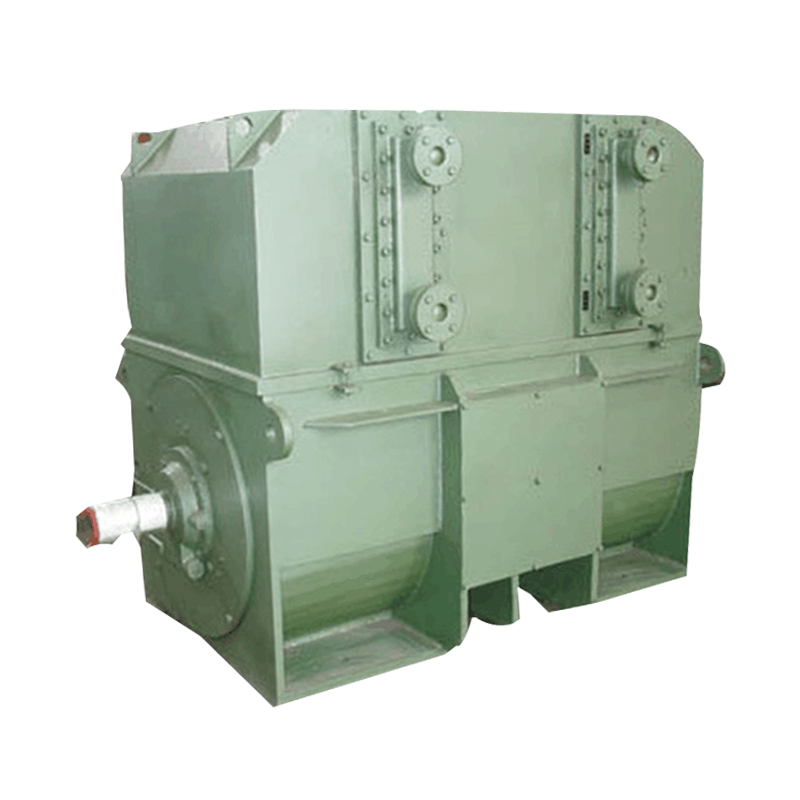

I en tid som domineras av frekvensomriktare (VFD), kan man överväga trefaslindad rotormotor en äldre teknik. Men gå in i valfri tung bearbetningsanläggning, gruva eller storskalig materialhanteringsanläggning, och du kommer att upptäcka att dessa arbetshästar på ett tillförlitligt sätt klarar de mest krävande uppgifterna. Frågan handlar inte om inkurans, utan specialisering: för specifika tillämpningar med högt vridmoment och hög tröghet erbjuder den lindade rotormotorn en kombination av prestanda, robusthet och kostnadseffektivitet som moderna alternativ ofta har svårt att matcha. Den här artikeln går utöver grunderna och ger en analys på ingenjörsnivå av de viktigaste fördelarna som ger trefaslindade rotormotorer oumbärlig i industriella tillämpningar, från kontrollerad start till praktiskt underhåll.

Grundprincip: Kraften hos extern rotorkontroll

Till skillnad från en ekorrburmotor vars rotorkrets är permanent kortsluten, är den avgörande egenskapen hos en lindad rotormotor är dess trefasrotorlindning, förs ut till statorn via släpringar och borstar. Denna arkitektur möjliggör anslutning av externa motstånd eller elektroniska kontroller till rotorkretsen. Denna enkla men djupgående skillnad möjliggör direkt manipulation av motorns vridmoment-hastighetskarakteristik. Genom att öka den externa rotorresistansen vid start, stiger rotorns effektiva impedans, vilket samtidigt begränsar startströmmen och maximerar tillgängligt vridmoment redan från noll varvtal – en förmåga som är inneboende i motorns design.

Kärnfördel 1: Överlägsen startprestanda för tunga laster

Det är här lindade rotormotorer verkligen utmärker sig. Deras förmåga att ge högt startmoment med låg startström löser två kritiska industriella problem: mekanisk belastning på driven utrustning och elektrisk belastning på strömförsörjningen.

Erövra hög tröghet: Det idealiska valet för krossar och kvarnar

När man jämför en trefaslindad rotormotor kontra ekorrbur för krossapplikation , sårrotorns överlägsenhet är tydlig. Krossar, kulkvarnar och stora fläktar uppvisar enorm rotationströghet. En standardmotor med ekorrbur som startar tvärs över linjen skulle dra 600-800 % av full belastningsström samtidigt som den endast tillhandahåller 150-200 % av det nominella vridmomentet, vilket orsakar kraftiga gallerfall och långvarig, påfrestande acceleration. En lindad rotormotor med rätt dimensionerade externa motstånd kan leverera 200-250 % av full belastningsmoment samtidigt som den bara drar 150-200 % av strömmen. Detta resulterar i en jämn, kontrollerad och snabbare acceleration av lasten med hög tröghet, vilket minimerar slitaget på växlar, kopplingar och själva det drivna maskineriet.

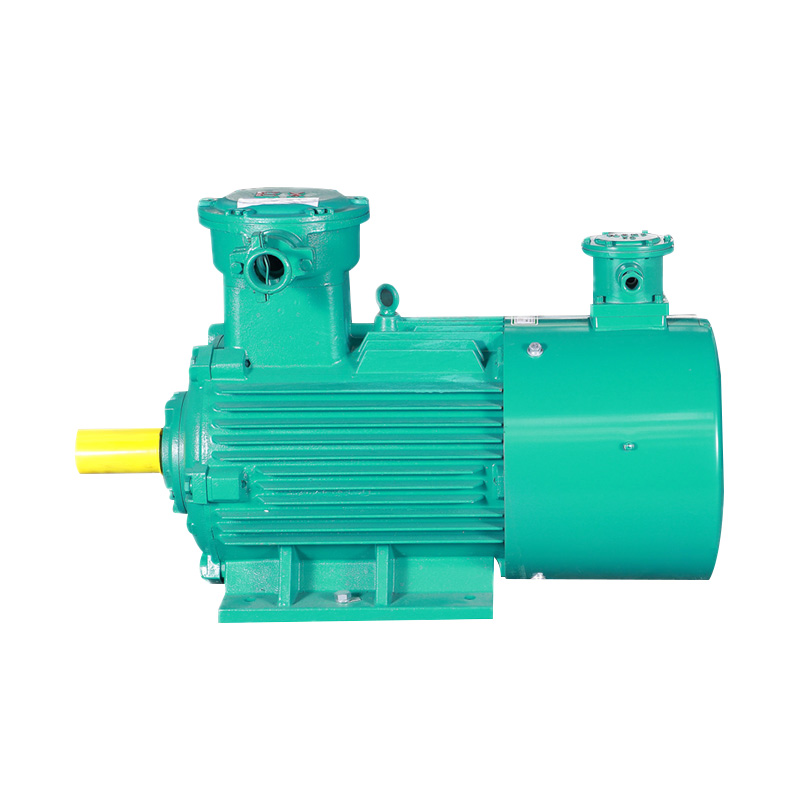

Precision in Motion: Den säkerhetskritiska lösningen för lyftanordningar

Frågan om varför använda en lindad rotormotor för hissapplikationer fokuserar på kontroll och säkerhet. Hissar och kranar kräver inte bara högt startmoment för att lyfta en last, utan, ännu viktigare, exakt kontroll under acceleration och retardation för att förhindra lastsvängning. Den stegvisa motståndskontrollen hos en lindad rotormotor tillåter förare att smidigt gå igenom acceleration och, framför allt, använda motstånd för kontrollerad elektrisk bromsning under sänkning. Detta ger en inneboende "mjukstart" och "mjuk-stopp"-förmåga som förbättrar säkerheten, minskar mekaniska stötar och möjliggör exakt lastavkänning, vilket är svårt att uppnå lika tillförlitligt med en grundläggande ekorrburmotor.

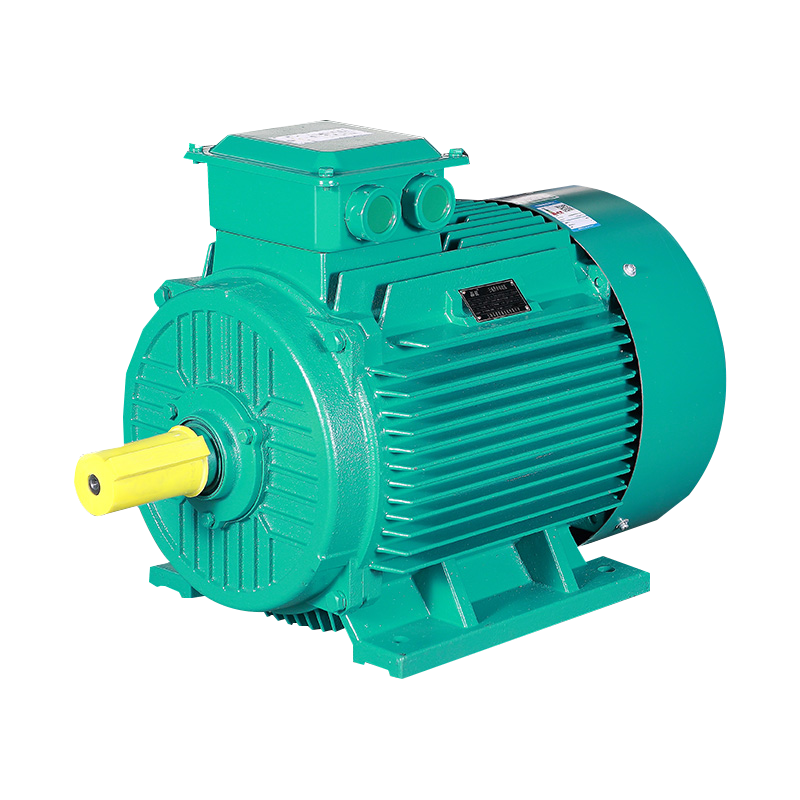

Core Advantage 2: Robust och ekonomisk hastighetskontroll

För tillämpningar som kräver begränsad hastighetsvariation erbjuder lindade rotormotorer en anmärkningsvärt robust lösning. Förståelse hur man styr hastigheten på en trefaslindad rotormotor är okomplicerat: genom att variera motståndet i rotorkretsen ändrar du motorns slirning och därmed dess hastighet. Mer motstånd är lika med högre slirning och lägre arbetshastighet. Denna metod ger ett enkelt, kostnadseffektivt och robust sätt för hastighetskontroll, särskilt i tuffa miljöer där känslig elektronik kan misslyckas.

- Traditionella stegmotstånd: Skrymmande men extremt robusta grupper av motstånd kopplade via kontaktorer. Idealisk för smutsiga, varma miljöer.

- Flytande reostater: Ge jämnare acceleration genom att variera elektrolytnivån eller plattans nedsänkning, som ofta används i släpringsmotorer med mycket hög effekt.

- Solid State Rotor Controllers: Moderna elektroniska choppers som varierar effektivt motstånd genom PWM-kontroll, erbjuder bättre effektivitet och finare kontroll än stegmotstånd.

När man utvärderar alternativ för hastighetskontroll är en nyckelfaktor för ingenjörer den totala ägandekostnaden och miljömässig lämplighet. Tabellen nedan kontrasterar den lindade rotorlösningen med den allestädes närvarande VFD-drivna ekorrburmotorn för en typisk högeffektsapplikation med begränsat varvtalsområde.

| Funktion | Sårrotormotor med motståndskontroll | Squirrel-Cage Motor med VFD |

| Initial kostnad (hög effekt) | Generellt lägre för motor och styrsystem. | Betydligt högre, speciellt för drivenheter som är klassade för högt startmoment. |

| Hastighetskontrollområde | Begränsad (vanligtvis 50-100 % av synkron hastighet). Bäst för fast eller stegvis hastighetsminskning. | Mycket bred (0-120 %). Utmärkt för exakt, kontinuerlig hastighetsvariation. |

| Miljömässig robusthet | Utmärkt. Motståndsgrupper och motor är mycket toleranta mot damm, fukt och temperatursvängningar. | Måttlig till Dålig. VFD:er kräver rena, svala miljöer eller dyra skyddshöljen. |

| Övertoner och kraftfaktor | Genererar inte linjeövertoner. Effektfaktorn minskar med hastighetsminskning. | Genererar övertoner som kräver dämpning. Kan bibehålla hög effektfaktor över hela intervallet. |

| Underhållskomplexitet | Mekanisk/elektrisk (borstar, motstånd, kontaktorer). Förutsägbart och ofta enkelt. | Elektronisk. Kräver specialkunskaper för felsökning. |

Kärnfördel 3: Inbyggt rutnät och utrustningsskydd

Den mest direkta elektriska fördelen är att svara hur minskar lindade rotormotorer startströmmen . Genom designen hålls startströmmen vanligtvis på 150-200% av FLC, jämfört med 600-800% för en DOL-eorrburmotor. Detta har betydande kommersiella konsekvenser:

- Minskad nätpåverkan: Förhindrar spänningsfall som kan störa annan känslig utrustning på samma strömförsörjning.

- Lägre infrastrukturkostnad: Möjliggör användning av mindre transformatorer och kablage, vilket minskar initiala investeringar.

- Inneboende mjukstart: Den kontrollerade vridmomenthöjningen skyddar den drivna utrustningen från plötsliga mekaniska stötar, vilket förlänger livslängden för växellådor, transportörer och kopplingar.

Industry Context: The Evolving Niche in a VFD World

Medan användningen av VFD fortsätter att växa, har den lindade rotormotorn inte förblivit statisk. Dess nisch förstärks av både ihållande efterfrågan och tekniska uppdateringar. Enligt en elektroteknisk marknadsanalys 2024 fokuserad på tung industri, har efterfrågan på startlösningar med högt vridmoment på framväxande marknader med mindre stabil nätinfrastruktur sett en stadig tillväxt på 3-5 % per år, med moderniserade lindade rotorsystem med solid-state rotorkontroller som tar en betydande andel. Dessutom har den senaste 2023-revideringen av IEC 60034-30-1-standarden för motoreffektivitetsklasser, samtidigt som den främst är inriktad på ekorrburmotorer, stimulerat utvecklingen av att optimera den kompletta drivsystemeffektiviteten för lindade rotortillämpningar, inklusive förbättrade kontrollscheman för externa motstånd för att minimera slirförlusterna under stationär drift.

Källa: IEC - Internationella elektrotekniska standarder & Industri Marknadsanalysrapporter

Säkerställa långsiktig tillförlitlighet: Bästa tillvägagångssätt för underhåll

Prestandafördelarna med lindade rotormotorer är beroende av korrekt underhåll. Ett strukturerat underhållsprogram är viktigt.

Proaktiv vård: Den Underhållsguide för glidring för lindad rotorinduktionsmotor

Släpringen och borstenheten är systemets primära slitagekomponent. Bästa metoder inkluderar:

- Regelbunden inspektion och rengöring: Kontrollera om det har ansamlats damm (ledande koldamm är särskilt skadligt) och rengör med en trasa utan filament och lämpligt rengöringsmedel.

- Borstslitage och tryck: Mät borstlängden regelbundet och byt ut enligt tillverkarens specifikationer. Se till att fjädertrycket är jämnt och korrekt för att bibehålla god kontakt och minimera gnistbildning.

- Skick på glidringens yta: Övervaka för räfflor, gropbildning eller ojämnt slitage. Lätt underhåll med fint slippapper kan räcka; svåra fall kräver professionell ombearbetning.

- Gnistobservation: Viss gnistor är normal vid borstens bakkant. Överdriven gnistbildning (utöver IEC/GB-standarder) indikerar problem med tryck, ringyta eller borstkvalitet.

En praktisk Felsökning Trefaslindad rotormotor Vanliga problem

Snabbreferensguide för vanliga problem:

- Överdriven borstgnistor/slitage: Kontrollera borsttrycket, lutningen och släpringens yttillstånd. Se till att ringarna är rena och koncentriska.

- Motorn går långsamt/överhettas: Troligtvis ett fel i den externa motståndskretsen (öppen anslutning, felaktig kontaktor, fast steg). Kontrollera motståndsbanken och kontrollsekvensen.

- Ojämn fasström: Kan tyda på en öppen krets i en rotorfas (bruten ledning, hårt sliten borste) eller obalans i de externa motstånden.

- Vibration/brus: Kontrollera efter slitna lager (gemensamt för alla motorer) men inspektera också för ojämn borstmotstånd eller mekaniska problem med släpringsenheten.

Vanliga frågor: Tre-fas lindade rotormotorer

1. Är lindade rotormotorer mindre effektiva än VFD-drivna motorer?

Vid full hastighet med rotorn kortsluten är deras effektivitet jämförbar med en liknande klass ekorrburmotor. Under hastighetsreduktion via motstånd sjunker effektiviteten då slirförlusterna försvinner i motstånden. En modern VFD kan vara mer effektiv över ett brett hastighetsområde. För tillämpningar med fast hastighet eller begränsad räckvidd kan dock den totala skillnaden i systemeffektivitet vara försumbar, och den lägre initiala kostnaden och högre robusthet hos det lindade rotorsystemet kan erbjuda en bättre total ägandekostnad.

2. Är borstunderhåll en stor nackdel?

Det är ett övervägande, inte nödvändigtvis en nackdel. Underhåll av borstar och släpringar är en förutsägbar, schemalagd uppgift. I tuffa miljöer föredras ofta detta mekaniska underhåll framför fel på känslig VFD-elektronik. Moderna borstmaterial och design har avsevärt förlängda serviceintervaller, ibland överstigande 12-18 månaders kontinuerlig drift.

3. Kan en lindad rotormotor användas med en VFD?

Ja, i en konfiguration som kallas ett "dubbelmatat" system, men det är komplext och ovanligt. Mer praktiskt kan VFD:er användas på statorsidan av en lindad rotormotor (med rotorn kortsluten), men detta förnekar dess startfördelar och är sällan kostnadseffektivt jämfört med att använda en vanlig ekorrburmotor.

4. Vilka är de främsta anledningarna till att välja en idag?

De primära beslutsdrivkrafterna är: 1) Krav på mycket högt startmoment med begränsad startström (för krossar, kompressorer), 2) Behov av enkel, robust hastighetskontroll i en tuff miljö (smutsig, våt, varm) och 3) Tillämpningar där kontrollerad acceleration/retardation är kritisk av säkerhets- eller processskäl (hissar, stora transportörer).

5. Hur vet jag om min ansökan behöver en?

Utför en detaljerad analys av drivlinan. Nyckelfrågor: Vad är WR 2 (tröghetsmoment) av lasten? Vad är det nödvändiga utbrytnings- och accelerationsmomentet? Vilka är nätbegränsningarna? Vad är driftsmiljön? Om analysen pekar på hög tröghet, högt startmoment och ett behov av kontrollerad start inom rutnätets begränsningar, bör en lindad rotormotor vara en topputmanare.